QFORM Cold Forming は、冷間成形工程のために開発されたシミュレーションソフトウェアです。

熱間鍛造に比べ、冷間成形技術は精密かつ高品質な形状を生み出すことが可能なため、鍛造部品への機械加工プロセスを軽減/削減することができます。これらが、環状成形、冷間鍛造、金属製品(ナット、ねじ)の冷間据込み、冷間圧延のような技術において冷間成形技術が用いられる主な理由です。

冷間鍛造では特殊な材料を使用するため、割れ目なく冷間変形を行うことが可能です。

冷間成形を正確にシミュレートするためには、冷間鍛造温度(一般的には20~40℃)で試験済みである材料の、レオロジーモデルを使用する必要があります。

QFORMでは、冷間成形シミュレーションで割れ目欠陥を評価するために、Cockcroft-Latham、V.L. Kolmogorov、Wierzbicki、Del、Johnson & Cook、McClintock、Rice and Tracy、V.A. Ogorodnikov、Yu.G. Kalpinなどの評価基準が実装されています。

弾性変形は、鍛造部品の形状にきわめて大きな影響を与えるため、冷間鍛造工程で弾性変形を考慮することは非常に重要です。

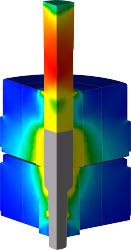

QFORM では、特別に開発された以下のモデルにおいて、弾性ツール変形を考慮します。

- 力学的連成タスク - ワークピースが塑性体(弾-塑性)として変形するときや、ツールが弾-塑性体として変形するとき

- 冷間熱-弾-塑性モデル - 局所的熱応力を考慮

利点

- 成形品質を評価するために鍛造サイズを自動測定

- 鍛造部品における欠陥の識別

- 変形時の荷重予測、および冷間成形機やプレス能力の検証

- ツールの寿命診断、およびダイ/パンチのウィークスポット予測

- ツールの磨耗予測と最適化

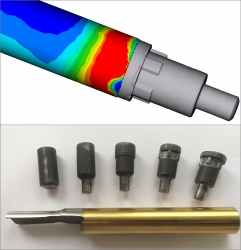

(QFORMシミュレーション結果と壊れたダイ)

冷間成形シミュレーションを支えるQFORMの特別な機能

- 破壊欠陥予測にCockcroft-Latham破壊標準を使用

- 熱力学連成タスクにより、ダイのたわみが鍛造品の最終形状に及ぼす影響を評価

- 予応力ダイアセンブリを使用

- プログラミング言語LUAで書かれたユーザサブルーチンを実装

- 塑性歪みフィールドおよびユーザサブルーチンで計算可能な特殊フィールドの評価による、鍛造品の品質予測

- 異なるダイサーフェスごとに、異なる潤滑剤を適用

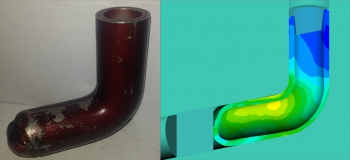

- シートバルク金属成形シミュレーションにおいて、質の高い結果を出すために重要な役割を担う有限要素メッシュを先進機能で制御

事例

以下の動画で、バルブの冷間成形技術におけるQFORM シミュレーションの事例を紹介します。この技術は、冷間成形機を用いた冷間型鍛造の5つの工程で構成されています。最終鍛造工程において実機に技術的に生じるラップ位置をQFORMが正確に予測する様子を、動画の最終段階で見ることが出来ます。さらにシミュレーションは、鍛造の最終段階でパンチ破壊を引き起こしかねない、非常に大きなパンチ有効応力も予測します。動画では、実際に破壊を生じたパンチを見ることが出来ます。